Batterie con inverter e caricatore a bordo, nuova tecnologia IBIS di Stellantis

Il sistema IBIS integra batteria, caricabatterie e inverter, ottimizzando lo spazio e semplificando la manutenzione del veicolo elettrico. Scopriamo nei dettagli cosa prevede

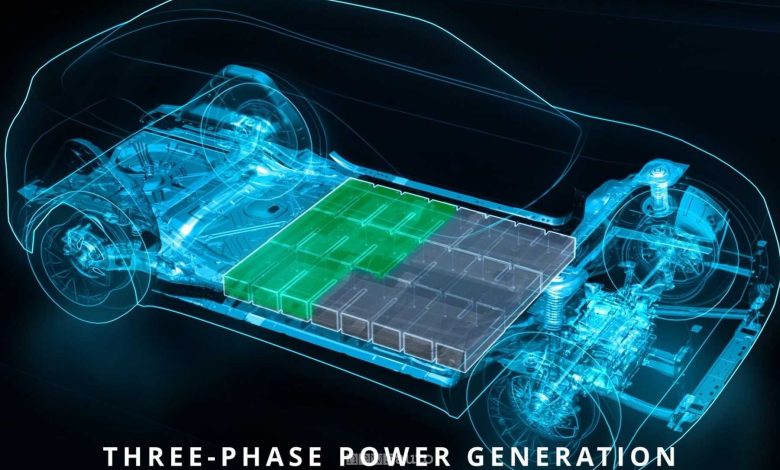

Stellantis ha presentato un prototipo di veicolo dotato della tecnologia IBIS (Intelligent Battery Integrated System). Il progetto è stato realizzato in collaborazione con Saft sussidiaria di TotalEnergies e vari istituti di ricerca francesi. Integra le funzioni di inverter e caricatore direttamente nella batteria, indipendentemente dalla chimica o dall’applicazione, supportando la ricarica sia in corrente alternata (AC) sia in continua (DC). Il sistema può alimentare direttamente il motore elettrico, la rete e i sistemi ausiliari del veicolo, ed è progettato per migliorare l’efficienza energetica e ridurre i costi. I test su strada sono già in corso.

La TECNOLOGIA IBIS

VANTAGGI

Tecnologia IBIS applicata sulla Peugeot E-3008

La TECNOLOGIA IBIS nel dettaglio

La tecnologia IBIS ) di Stellantis è un sistema di batterie rivoluzionario per veicoli elettrici, sviluppato in collaborazione con Saft (una sussidiaria di TotalEnergies) e vari istituti di ricerca francesi. Il concetto chiave è l’integrazione delle funzioni di inverter e caricabatterie direttamente all’interno dei moduli della batteria agli ioni di litio.

Caratteristiche Principali:

- Integrazione dei Componenti: invece di avere inverter e caricabatterie come componenti separati, l’IBIS incorpora le loro funzioni (sostituite da schede elettroniche di conversione) molto vicine alle celle della batteria. Un sofisticato sistema di controllo gestisce la produzione diretta di corrente alternata (AC) per il motore dalla batteria e la conversione AC-DC per la ricarica.

- Architettura Semplificata: questa integrazione semplifica notevolmente l’architettura del gruppo propulsore elettrico.

I vantaggi di avere tutto a bordo sulla batteria

- Efficienza e Potenza Migliorate:

- Fino al 10% di miglioramento dell’efficienza energetica (nel ciclo WLTC).

- Aumento della potenza massima fino al 15% (ad esempio, 172 kW contro i 150 kW delle soluzioni convenzionali, con la stessa dimensione della batteria).

- Riduzione di Peso e Ingombro:

- Riduzione del peso del veicolo di circa 40 kg (eliminando i componenti esterni).

- Liberazione di circa 17 litri di volume utile, consentendo una maggiore flessibilità di design.

- Ricarica più Veloce:

- Riduzione dei tempi di ricarica in AC (corrente alternata), con risultati iniziali che mostrano un 15% in meno del tempo (ad esempio, da 7 a 6 ore con un caricabatterie AC da 7 kW).

- Manutenzione Semplificata e Seconda Vita:

- Semplificazione della manutenzione (i moduli possono essere sostituiti singolarmente).

- Migliore potenziale per il riutilizzo delle batterie rigenerate in applicazioni stazionarie (accumulo di energia).

La tecnologia IBIS offre numerosi vantaggi per i veicoli elettrici. Migliora l’efficienza energetica, riduce il peso e libera spazio, ottimizzando aerodinamica e progettazione. La ricarica diventa più rapida, con tempi ridotti e risparmio energetico, mentre la manutenzione risulta più semplice grazie alla possibilità di riutilizzare le batterie di seconda vita senza interventi complessi.

Oltre all’uso automobilistico, l’architettura IBIS può essere applicata anche in settori come ferroviario, aerospaziale, marittimo e nei centri dati per la sua flessibilità e scalabilità.

| Benefici | Prestazioni | |

|---|---|---|

| Efficienza di Sistema | Risparmio energetico durante la ricarica AC | 10% di miglioramento |

| Risparmio energetico su ciclo WLTC | In media del 10%, con un’efficienza maggiore nei cicli urbani | |

| Compatibilità di ricarica | Compatibilità con diverse stazioni di ricarica | AC: 7, 11, 22 kW e >200 kW |

| DC: 400V, 800V e 1200V | ||

| Tempo di Ricarica | Tempo di ricarica ridotto (a parità di autonomia) | Ricarica circa 15% più veloce (ad esempio: 6 ore contro 7 ore con 7kW AC) |

| Potenza | Aumento della potenza massima | +15% (172 kW contro 150 kW) |

| Durata | Estensione dell’end-of-life range | +10%, grazie alla gestione dinamica dei moduli |

| Durata della batteria più lunga | Sostituendo i moduli delle celle più deboli si estende l’utilizzo di diversi anni. | |

| Affidabilità | Tasso di inconvenienti più basso | 3 volte meno guasti; il veicolo rimane operativo anche in caso di guasto del modulo (tramite bypass del modulo) |

| Sicurezza | Gestione termica migliorata | Limita i cortocircuiti gravi |

| Servizio Post-Vendita | Riparazioni più semplici | Batteria più sicura da aprire (non contiene alta tensione) |

| Miglioramento della manutenibilità | Possibilità di sostituire i moduli con un’elettrochimica aggiornata | |

| Produzione | Maggiore sicurezza durante l’assemblaggio | Elimina il rischio elettrico durante l’assemblaggio della batteria |

| Riduzione della dipendenza da prodotti chimici obsoleti | Elimina la necessità di mantenere in produzione i moduli agli ioni di litio non più attuali | |

| Volume | Risparmio di spazio grazie alla rimozione dei componenti | 17 litri di volume disponibile rimuovendo l’inverter e il caricabatterie |

| Flessibilità del design | Consente di migliorare l’aerodinamica del veicolo per una migliore autonomia autostradale | |

| Peso | Rimozione dell’inverter e del caricabatterie | -10 kg circa (schede elettroniche IBIS vs. massa dell’inverter e del caricabatterie) |

| Risparmio di peso dovuto all’efficienza | -30 kg circa grazie alla minore quantità di elettrochimica necessaria a parità di autonomia equivalente | |

| Efficienza economica | Costo di produzione ottimizzato | Eliminazione del caricabatterie e dell’inverter di bordo |

| Total Cost of Ownership più basso | Valore residuo più elevato grazie ai molteplici vantaggi in termini di prestazioni ed efficienza |

La fase 2 del progetto, avviata a giugno 2025 con il supporto di France 2030, è focalizzata sui test su strada, con l’obiettivo di integrare IBIS nei veicoli Stellantis di serie entro la fine del decennio.

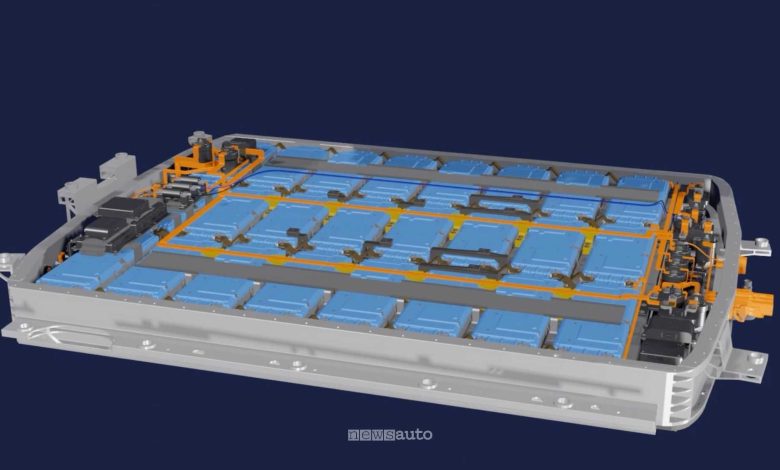

Tecnologia IBIS sulla Peugeot E-3008

Il primo veicolo completamente elettrico (BEV) equipaggiato con IBIS è una Peugeot E-3008, costruita sulla piattaforma STLA Medium. Questo prototipo rappresenta il risultato di anni di progettazione e simulazioni condotte da Stellantis e Saft, con il supporto di E2-CAD, Sherpa Engineering e istituti di ricerca francesi come CNRS, Université Paris-Saclay e Institut Lafayette.

Dalla seconda metà del 2022, un prototipo IBIS ha permesso di validare concetti tecnici chiave e generare diversi brevetti. Il passaggio a un prototipo come quello della Peugeot E-3008 segna un avanzamento significativo nello sviluppo del sistema. La fase 2 del progetto, avviata a giugno 2025 con il supporto di France 2030, è focalizzata sui test su strada, con l’obiettivo di integrare IBIS nei veicoli Stellantis di serie entro la fine del decennio.

Cosa è IBIS

IBIS è un’iniziativa avviata sei anni fa, che unisce ricerca accademica e industria. Il progetto coinvolge 25 ingegneri e ricercatori provenienti da Stellantis, Saft, E2CAD, Sherpa Engineering e istituti francesi come CNRS, Université Paris-Saclay e Institut Lafayette. Il programma è sostenuto dal piano di investimenti futuri della Francia tramite ADEME, confermando l’importanza strategica di IBIS nello sviluppo di tecnologie energetiche sostenibili.